翅片式换热器作为源侧换热器应用于风冷热泵、空气源热泵热水器、家用空调、VRV等空调系统中。 冬季气温低于一定值时就会形成霜。 在冷库中,空冷器作为源侧换热器。 当负荷侧换热器在室内使用低于一定值时也会形成霜。

结霜初期,霜层很薄,间接增加了翅片与空气的接触面积,增强了传热。 到了一定程度,随着霜层变厚,阻碍了空气与翅片之间的热交换,热交换减弱。 这时就需要除霜了。

目前除霜的方法有以下几种:

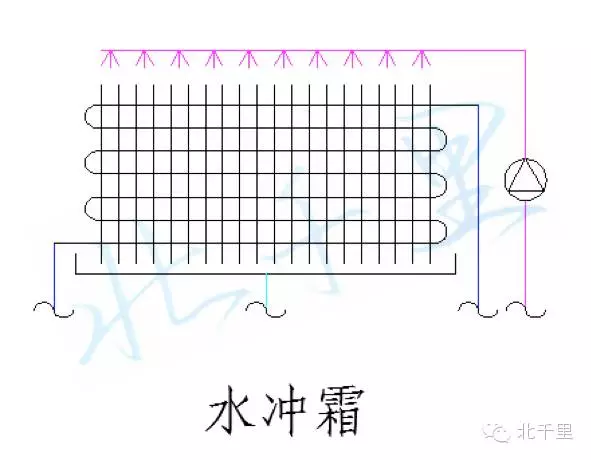

水冲洗霜1

水冲洗是利用喷水装置向蒸发器外表面喷水,使霜层被水的热量融化并冲走的方法。

水冲霜适用于直膨式空冷器制冷系统。 一般与热气旁路除霜结合使用。 单独使用时,仅适用于冷风机结霜速度较慢、霜层较薄的场合。

水冲洗比热气旁路除霜更有效,且耗时少,操作简单,易于管理。 但采用这种方法,蒸发器管道内的油污无法排出,耗水量较大,因此其使用范围仅限于有排水管道的空冷器。

操作前,应提前0.5小时关闭待冲洗的空冷器供液阀,微开空冷器回气阀。 启动除霜专用水泵,在空冷器排气管上方25℃左右抽水,用水冲洗蒸发器。

同时应启动单级制冷压缩机,吸走蒸发器的回气,以免蒸发器压力过高。 当霜层融化后停止冲洗。 当冷却排气管外壁无水滴且管内压力与低压回气压力相等时,可适当打开供液阀和回气阀,空冷器即可工作。恢复冷室正常运行。

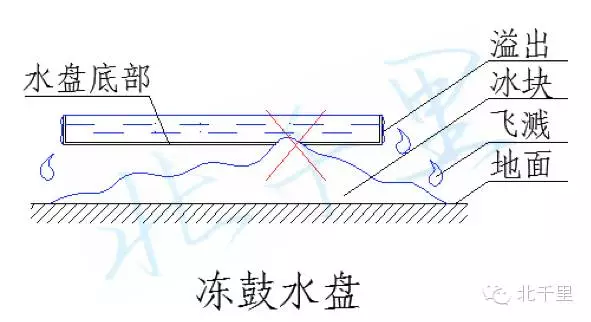

用水冲霜时,要特别小心,防止冷风机内的水溅出,水盘溢出。 落地式冷风机的接水盘应与地面保持一定的架空距离。 同时,头顶层必须保持无水,防止水盘结冰。

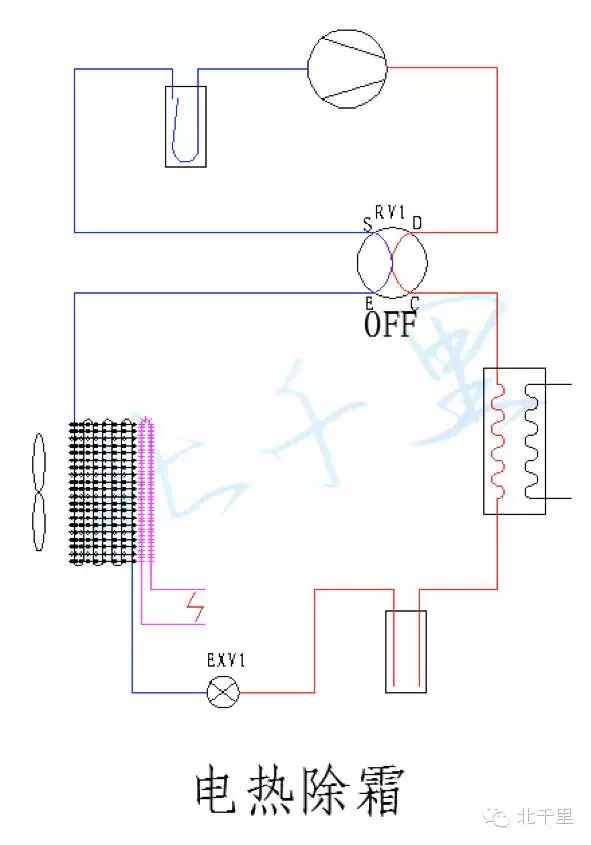

电除霜2

电除霜是利用电加热来提供除霜热量。 通过在换热器上安装适当功率的电阻,当蒸发器上的霜层积累到一定程度时,开关接通,电阻丝通电发热除霜。 适用于小型制冷机组或单体仓库。

电加热元件固定在翅片上。 为了防止融化的霜水在出库前再次结冰,必须在接水盘和排水管上绑上带状加热器。 融化的霜水应及时排出库外。 。

电热式除霜具有系统简单、除霜彻底、控制简单等优点,在小型设备中得到广泛应用。 主要缺点是能源消耗。 单纯利用电热融化霜层的除霜方法是所有方法中最耗能源的方法。 纯热电除霜方式在大中型冷库的制冷系统中一般很少采用。

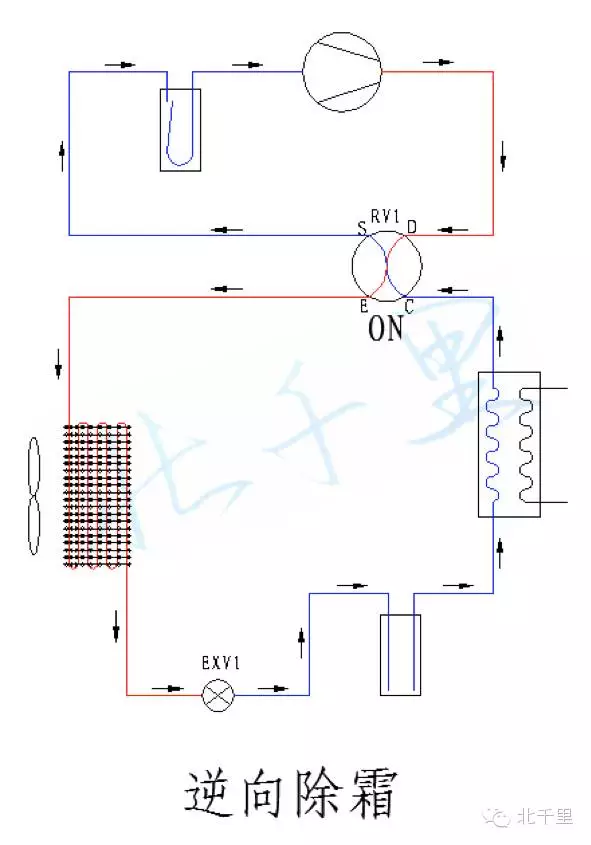

反向除霜 3

逆向除霜是目前最常见的除霜方式。

四通阀方向相反,制冷系统原有高低压部分切换,导致制冷系统“跑油”,降低系统的可靠性和使用寿命; 除霜时,制冷剂必须吸收供暖系统的热量才能使用除霜,导致供暖温度剧烈波动,从而影响空调系统的舒适性; 同时,从化霜开始到结束,四通阀要操作两次,系统高低压也切换两次,然后重新启动。 建立平衡翅片加热管,从而延长系统除霜过程的总时间。

当反向除霜启动时,四通阀将机组从制热循环切换到除霜(制冷)循环,关闭空气热交换器风扇,制冷剂沿上图箭头方向流动,压缩机排出的废气进入空气进行热交换,同时制冷剂冷凝成液体,经膨胀阀节流进入负载侧换热器蒸发成气体,最后吸入压缩机。

逆除霜能量有两个来源:一是压缩机的输入功率,二是负载侧换热器(蒸发器)循环水吸收的热量。

循环水的温度会降低并吸收房间的热量,这不仅会导致室温大幅下降,而且恢复供暖后还需要补偿化霜吸收的热量。 室温需要很长时间才能恢复到化霜前的状态。 。 因此,整个逆循环除霜过程中,房间温度先急剧下降,然后缓慢上升,波动较大,舒适度较差。

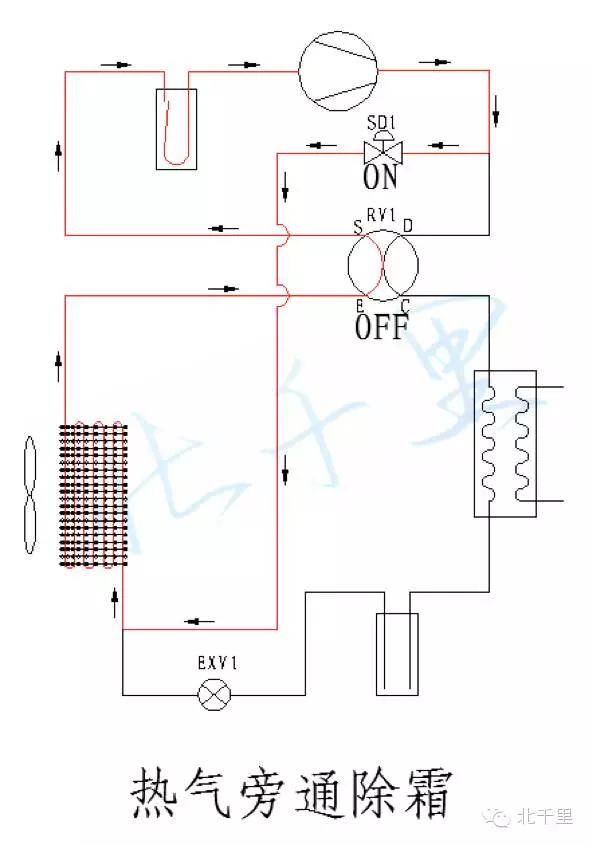

热气旁路除霜 4

热气旁路除霜,除霜过程中系统变化非常平缓,制热和除霜模式切换时对压缩机的机械冲击较小,不吸收房间热量,制热时吹出热风恢复,这提供了良好的舒适度。 换向阀无需换向,气流噪音小。

采用热气旁路除霜时,四通阀不切换,热气旁路电磁阀打开,风机关闭翅片加热管,压缩机排出的废气直接从旁路电磁阀到达液体分配器,然后进入空气热交换器进行除霜。 除霜后的制冷剂通过四通阀进入气液分离器,最后被吸入压缩机。

热气旁路除霜,除霜能量主要来自压缩机的输入功率,不吸收循环水和房间的热量。 同时,制冷剂流经分配器和分液毛细管时存在较大的能量损失,因此除霜时间比逆向除霜要长。 但恢复供暖后,室温很快恢复。 整个过程中,室温波动较小,舒适度良好。

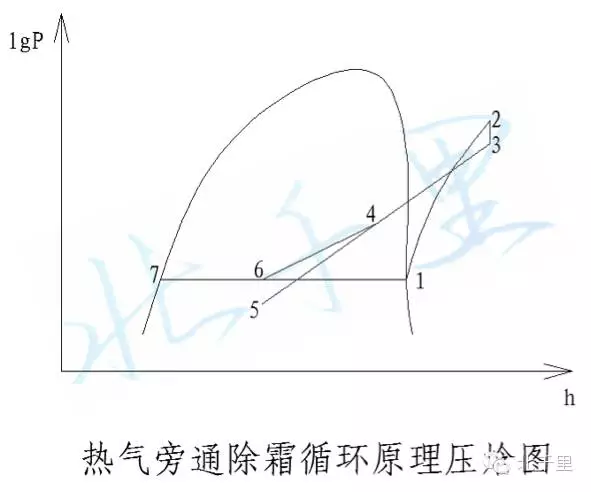

热气旁路除霜循环过程用压力-焓图表示,大致如上图所示。

除霜时,关闭风机,打开旁通电磁阀SD1,压缩机从气液分离器吸入饱和蒸汽1并压缩后排出

状态2时,旁通电磁阀减压节流至状态3,进入空气换热器,与换热器内的两相制冷剂5混合,形成状态4。压缩机连续吸气过程中,两相制冷剂4沿换热器盘管内部通道向霜层排热,进一步冷凝至状态6,克服盘管阻力返回压缩机前端气液分离器吸管。 分离出的液体7储存在气液分离器中,气体1再次进入压缩机,被压缩成高温蒸气。

特别注意的是,旁路除霜电磁阀的选择直接影响除霜时间和除霜效果。 使用阻力小的电磁阀可以缩短除霜时间,达到良好的除霜效果。

这种方法在中大型风冷热泵机组上很难应用,因为在除霜过程中,大量的液体制冷剂不受控制地积聚在气液分离器中,而这些制冷剂的最终蒸发使这种方法无法实现。 这种方法在中大型风冷热泵机组上很难应用。

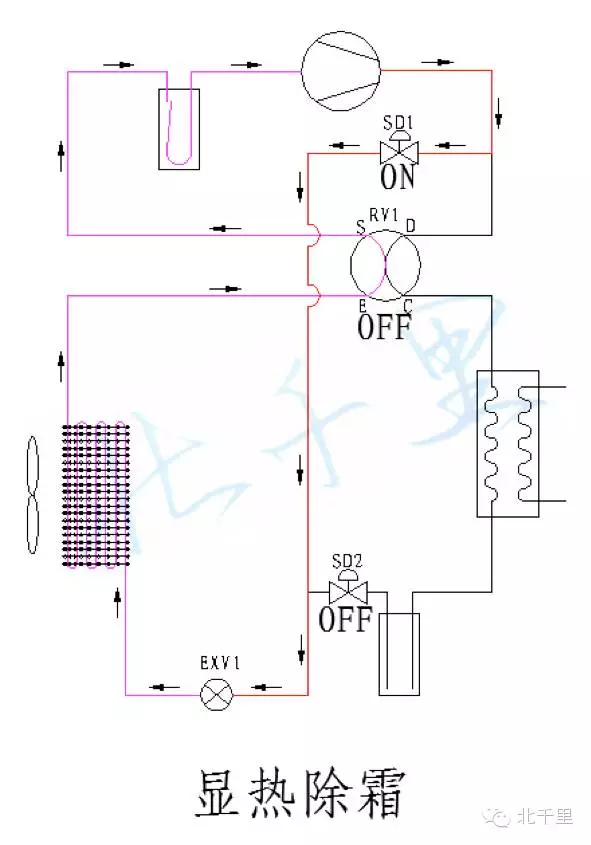

显热除霜 5

显热除霜是指在制冷系统中电子膨胀阀前的旁通回路中增设压缩机排气管,将压缩机排出的高温高压废气引导至电子膨胀阀,再通过电子膨胀阀。 节流将压缩机废气引入空气热交换器,利用压缩机排气热量去除空气热交换器翅片外侧的霜层。 同时保证制冷剂在空气热交换器中只交换显热。 不会发生凝结。

除霜的热源:压缩机所做的功和压缩机壳体的蓄热。

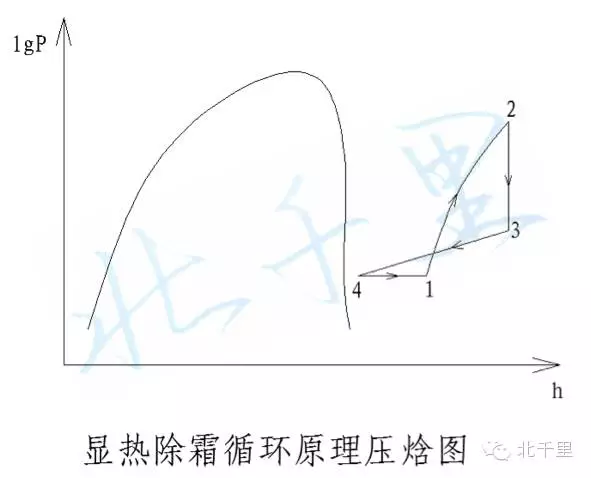

显热除霜循环过程用压力-焓图表示,大致如上所示。

除霜时,关闭风机,打开除霜电磁阀SD1,关闭液路电磁阀SD2。 制冷剂由低温低压气体1压缩为高温高压气体2,经电子膨胀阀节流后成为低压高温气体。 3、进入空气侧热交换器放热,融化翅片上的霜层,冷却至状态4,然后吸入压缩机,冷却压缩机电机并吸收压缩机内储存的热量,使其升高自身温度达到状态 1。

随着除霜过程的进行,空气热交换器翅片表面的霜层不断融化,空气热交换器出口制冷剂4的温度逐渐升高,压缩机排气温度2的温度也升高,即可获得除霜效果。 加强。 但同时,热交换盘管温度的升高会将部分排热释放到空气中,减少除霜热量。

显热除霜的关键是保证制冷剂在空气热交换器中只交换显热而不发生冷凝。 我们来看看如何保证这一点?

除霜期间,制冷剂开始在空气热交换器中被冷却。 制冷剂冷却并通过管壁将热量传递给霜层和空气。 这时,霜层开始吸热融化。 随着制冷剂继续流动,制冷剂进一步冷却,制冷剂会因释放潜热而冷凝吗?

从压力-焓图可以看出,制冷剂不冷凝的条件是空气换热器内制冷剂压力对应的饱和温度低于管外霜层温度。 由于此时制冷剂没有办法排出其潜热,只能将制冷剂冷却到与霜层相同的温度。

正常制热时,空气热交换器表面霜层的最低温度仅约等于此时热交换器内压力对应的蒸发温度。 因此,除霜时空气热交换器内的制冷剂不冷凝的条件是控制空气热交换器内的制冷剂压力低于正常制热运转时的制冷剂压力。

因此,保证显热除霜运行(制冷剂在空气热交换器中只降温而不冷凝)的关键是控制除霜过程中空气热交换器中制冷剂的压力。 通过调节电子膨胀阀的开度,可以控制空气热交换器的制冷剂压力。

可见,当系统配备电子膨胀阀时,应用显热除霜必定是可能的。 如果系统配备变频压缩机,效果会更好。 除霜时,变频压缩机高速运转,系统内制冷剂流量增加,除霜速度加快。

风扇反向除霜6

沿风扇方向除霜。 该方法是在正反转除霜的基础上改进的。 除霜过程中,风机启动反转,向与原风机相反的方向送风。 强制空气从无霜侧进入出风侧。 加热器流向结霜一侧,将加热的空气吹向霜层以对其进行除霜。

这种除霜方式充分利用风侧热交换器的热量,依靠对流、热传导、辐射三种传热方式同时除霜。 效率明显优于热传导和辐射,因此除霜快速、彻底,解决了除霜过程中可能出现的冷凝压力过大的问题。

反向送风产生的气流还可以防止除霜产生的水渗入换热翅片的缝隙,减少水在换热翅片表面蒸发带走热量的不利影响。

一定的风压也会导致霜壳解体并与换热器表面分离。 对流换热的加入使得除霜过程进行得快速、彻底。

满足风向除霜,无需改变机组原有结构,只需安装接触器、中间继电器、时间继电器和压力开关即可。 成本增加了。

气动除霜 7

气动除霜是利用压缩空气产生高速射流直接吹除除霜层,随时清除蒸发器表面微小的凝露,使蒸发器表面始终保持无霜状态。

这是针对特殊生产工艺的除霜方法。 其优点是保证制冷系统的连续运行,从而提高装置的日产量。 但由于需要压缩空气,除霜过程也比较耗电。 此外,该设备昂贵的价格也是一大缺点。

以上内容介绍了不同的除霜方法。 研究发现,不同的除霜方式各有优缺点。 选择哪种除霜方式取决于您的系统需求和成本控制。

关于除霜,你有什么好的想法吗?